ИИ в промышленности: умные каски, инспекторы на 4-х ногах, двойники

Аналитический отчет McKinsey Global Institute говорит, что внедрение решений на базе искусственного интеллекта способно увеличить добавленную стоимость в глобальной промышленности на семь триллионов долларов уже к тридцатому году.

В центре промышленного искусственного интеллекта будут находится системы предиктивного обслуживания для анализа состояния оборудования в реальном времени. Эти решения сократят незапланированные простои на сорок пять процентов и увеличат срок службы промышленных активов на тридцать процентов. Когнитивные системы будут обрабатывать данные с тысяч датчиков, выявляя закономерности, недоступные человеческому анализу.

Для инженеров и промышленных специалистов это означает необходимость развития гибридных компетенций. На стыке отраслевых знаний и понимания возможностей искусственного интеллекта. Инженер будущего – это интерпретатор между алгоритмами и физическим миром производства.

А теперь, я вам покажу примеры соединения такой масштабной и развитой отрасли как промышленность, с новой для себя технологией – искусственным интеллектом.

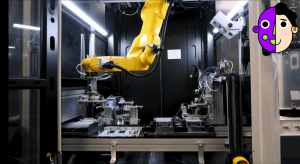

Cборка и разборка сложной электроники

Компания Bright Machines разработала комплексное решение, трансформирующее процесс автоматизированной сборки и разборки сложной электроники. Через уникальное сочетание интеллектуальной робототехники, программного обеспечения на базе искусственного интеллекта и аналитики данных.

Трёхмерная навигация использует двухмерные и трёхмерные модели зрения, метаданные продукта и силовые датчики для определения ориентации деталей. Достигая микронной точности сборки и до девяносто восьми процентов успешности с первого прохода. Система автоматизированной визуальной инспекции, основанная на тех же технологиях Smart Skills, проверяет компоненты до и после сборки. Выявляя аномалии, проверяя наличие компонентов и обнаруживая следы несанкционированного доступа с экстремальной точностью. Требуя при этом менее тысячи образцов для обучения моделей машинного обучения.

По данным аналитиков, рынок аппаратного обеспечения для искусственного интеллекта вырастет с тридцати восьми миллиардов долларов в двадцать четвертом году до ста миллиардов уже к двадцать седьмому году. При этом традиционные подходы к автоматизации сборки демонстрируют критическую негибкость. Переналадка производственной линии для нового продукта занимает в среднем от четырёх до шестнадцати недель. А первоначальное программирование промышленных роботов требует многомесячной работы высококвалифицированных инженеров. Человеческий труд остаётся основой сборки серверов и другой сложной электроники. Что приводит к постоянным проблемам качества, трудно поддающимся контролю и документированию. Исследования показывают, что до семидесяти процентов дефектов в сборке серверных систем связаны с человеческим фактором. Усталостью, непоследовательностью действий, субъективностью контроля. В условиях глобальной нехватки квалифицированных технических специалистов и растущего давления на цепочки поставок, эта ситуация создаёт фундаментальный барьер для масштабирования производства критически важной инфраструктуры искусственного интеллекта.

Технологии Bright Machines находят применение в различных аспектах сборки серверов и другой электроники. Система интеграции графических процессоров автоматически извлекает тяжёлые модули GPU непосредственно из оригинальной упаковки. Выравнивает и устанавливает их в сервер, закрепляет винтами с постоянным крутящим моментом, регистрируя все соответствующие данные о деталях и процессе. Эти решения демонстрируют впечатляющие результаты. Ввод новых продуктов в производство ускоряется в двадцать восемь раз по сравнению с традиционными методами. Достигая настройки производственной линии для нового сервера за менее чем четыре часа вместо обычных недель. Платформа позволяет производить более пятидесяти различных моделей на одной и той же производственной линии. Обеспечивая стопроцентную прослеживаемость каждого компонента и операции. В циркулярном производстве решения для сортировки, перемаркировки и тестирования модулей DIMM ускоряют обработку в семь раз.

Автоматизация монотонных, физически сложных операций, таких как установка радиаторов или манипуляции с тяжёлыми GPU, потенциально снижает риск профессиональных заболеваний и травм среди рабочих. Согласно данным эргономических исследований, до тридцати процентов производственных работников страдают от повторяющихся травм напряжения. Связанных с монотонными сборочными операциями, что делает автоматизацию таких задач социально значимой. Однако эта же автоматизация неизбежно трансформирует структуру занятости, смещая спрос от низкоквалифицированного ручного труда к высококвалифицированным ролям. По обслуживанию и программированию автоматизированных систем. Ключевой вопрос заключается в темпах этой трансформации и готовности общества к переподготовке кадров.

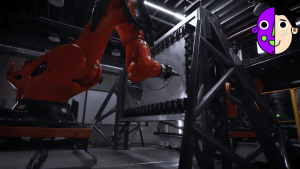

Сварочное производство

Представьте себе современное производство, где каждый шов сварки должен быть идеальным, а квалифицированных сварщиков катастрофически не хватает. Эта проблема буквально разрывает производственные цепочки по всему миру.

Компания Path Robotics предлагает революционный подход, который можно назвать настоящим прорывом в сварочном производстве. Их роботизированные системы используют компьютерное зрение, трёхмерное сканирование и искусственный интеллект. Для автономной сварки без участия программистов или сварщиков.

Сварка — это искусство, требующее многолетней подготовки. А демографический спад привёл к тому, что опытные мастера уходят на пенсию быстрее, чем приходит новое поколение. В некоторых отраслях промышленности дефицит квалифицированных сварщиков достигает семидесяти процентов, а ошибки в сварных соединениях могут стоить миллионы долларов или даже человеческих жизней. Традиционная роботизация требует дорогостоящих капитальных вложений и найма программистов, что делает её недоступной для многих предприятий. При этом даже роботизированные системы часто не могут адаптироваться к разнообразию деталей и условий сварки.

Суть технологии заключается в трёхступенчатом процессе. Сначала система сканирует деталь и создаёт её трёхмерную модель. Затем анализирует полученные данные, понимая индивидуальные особенности каждой детали. И наконец, автономно выполняет сварку, адаптируясь к изменениям в процессе работы. Специально разработанные датчики способны видеть даже высокоотражающие поверхности и выдерживать суровые условия производственной среды. Что особенно важно Path Robotics предлагает модель “Роботы как услуга”, что позволяет предприятиям внедрять передовые технологии без значительных капитальных затрат. Это полностью меняет экономику автоматизации производства, делая её доступной даже для средних и малых предприятий.

Модельный ряд компании включает два основных типа роботов. AF один, способный автономно собирать и сваривать мелкие детали. И AW три — настоящую рабочую лошадку для крупных проектов, способную производить километры идеальных сварных швов с минимальным контролем. Рынок сварочных роботов растёт экспоненциально, и Path Robotics занимает на нём уникальную нишу благодаря своему подходу, основанному на искусственном интеллекте и автономности.

Внедрение технологий Path Robotics позволяет предприятиям значительно увеличить производительность и качество сварочных работ. Одновременно решая проблему нехватки квалифицированных кадров. Системы компании не требуют участия программистов, сварщиков или наладчиков. Что существенно снижает операционные расходы и устраняет зависимость от дефицитных специалистов. Благодаря модели “Роботы как услуга” предприятия могут начать использовать передовые технологии сварки без значительных первоначальных инвестиций. Что особенно важно в условиях экономической неопределённости. Автономные роботы Path способны работать круглосуточно, обеспечивая стабильно высокое качество сварных швов и минимизируя необходимость переделок. По данным компании, их системы значительно сокращают время производственного цикла. В некоторых случаях позволяя увеличить объём выпуска продукции в три-четыре раза при повышении качества и снижении брака.

Проверка оборудования в экстремальных условиях

Представьте себе огромный нефтеперерабатывающий завод или химический комбинат. Где сотни единиц оборудования требуют регулярной проверки в опасных для человека условиях. Каждый год тысячи рабочих получают травмы при проведении рутинных инспекций в промышленных зонах с высоким уровнем риска.

Компания ANYbotics разработала уникальное решение для этих проблем. Автономного четвероногого робота ANYmal. Благодаря уникальной системе передвижения на четырёх ногах, основанной на обучении с подкреплением, робот способен маневрировать в сложных многоуровневых промышленных объектах. Преодолевая препятствия недоступные для колёсных или гусеничных роботов. ANYmal оснащён комплексом высокотехнологичных датчиков. Включая тепловизоры, газоанализаторы, лидары и камеры высокого разрешения для сбора разнообразных данных о состоянии оборудования. Система использует передовой искусственный интеллект и краевые вычисления для обработки информации непосредственно на борту, без необходимости постоянного подключения к интернету.

По данным отраслевых исследований, незапланированные простои оборудования обходятся промышленным предприятиям в миллионы долларов ежедневно. А восемьдесят процентов аварий можно было бы предотвратить при своевременном обнаружении неисправностей. При этом традиционные методы инспекции требуют значительных затрат времени и ресурсов. Часто являются непоследовательными из-за человеческого фактора и не могут обеспечить регулярный мониторинг в труднодоступных или опасных зонах. В результате критически важное оборудование часто проверяется реже, чем это необходимо для оптимальной работы и безопасности.

Робот ANYmal полностью автономно планирует оптимальные маршруты по всему предприятию, точно определяет своё местоположение с помощью программного обеспечения Pharos. Для одновременной локализации и картографирования, и самостоятельно возвращается на зарядную станцию после выполнения миссии. Важно отметить, что система сертифицирована по стандартам безопасности, что позволяет использовать её даже во взрывоопасных средах.

ANYbotics была основана в шестнадцатом году как спин-офф Швейцарской высшей технической школы Цюриха. За плечами компании более пятнадцати лет опыта в сфере автономной робототехники. Сегодня ANYbotics занимает лидирующие позиции в разработке мобильных роботов для промышленных применений.

Роботы способны рано выявлять неисправности оборудования, что позволяет принимать превентивные меры и предотвращать дорогостоящие поломки и простои. Тепловизионное обследование помогает обнаруживать невидимые для глаза аномалии во время работы. А мониторинг концентрации горючих и токсичных газов в режиме реального времени позволяет операторам своевременно принимать меры предосторожности. Кроме того, роботы выполняют трёхмерное сканирование объектов во время инспекций. Что помогает поддерживать актуальность цифровых двойников предприятия. Благодаря интуитивно понятному интерфейсу ANYmal Workforce, даже неспециалисты могут легко настраивать миссии и управлять роботами. Компания предлагает модель Робот как услуга, что позволяет предприятиям внедрять робототехнику без значительных капитальных вложений. И масштабировать её применение по мере необходимости.

В перспективе можно ожидать интеграции более продвинутых алгоритмов искусственного интеллекта для прогнозной аналитики. Что позволит предсказывать возможные поломки оборудования за недели или даже месяцы до их возникновения.

Выполнение повторяющихся задач

Около сорока процентов рабочего времени сотрудников уходит на выполнение повторяющихся задач, которые не требуют творческого мышления или принятия сложных решений.

Компания Rethink Robotics разработала свой подход к автоматизации. Создав семейство коллаборативных роботов, которые безопасно работают бок о бок с людьми. Их флагманский продукт — робот Reacher. Он воплощает новое понимание совместной работы человека и машины.

Но традиционная промышленная автоматизация часто оказывается слишком дорогой и негибкой для среднего и малого бизнеса. Требует значительных затрат на программирование и не обеспечивает безопасного взаимодействия с людьми. В результате огромный потенциал человеческого труда расходуется на задачи, которые могли бы быть автоматизированы. А предприятия теряют конкурентоспособность в условиях растущих требований к гибкости производства.

Благодаря передовым алгоритмам искусственного интеллекта и интуитивно понятному интерфейсу, Reacher может быть настроен для выполнения сложных задач без программирования. Обучение занимает менее десяти минут даже у пользователей без специальной подготовки. Робот обеспечивает повторяемость позиционирования с точностью до плюс минус ноль целых три сотых миллиметра. Что позволяет ему выполнять самые деликатные операции с абсолютной уверенностью. Система безопасности Reacher основана на обнаружении столкновений с минимальным усилием. Что создаёт надёжную и безопасную рабочую среду при взаимодействии с людьми. Для логистических задач компания предлагает автономного робота Ryder, который самостоятельно перемещается по предприятию. Без необходимости в дополнительных компонентах инфраструктуры. А его продвинутая сенсорная система с круговым обзором на триста шестьдесят градусов обеспечивает надёжное обнаружение людей и безопасное функционирование.

Внедрение решений Rethink Robotics приносит производствам многочисленные преимущества, позволяя создать интегрированную рабочую силу. Сочетающую обучаемых, безопасных и экономически эффективных роботов с квалифицированным трудом людей. Это фактически становится мультипликатором рабочей силы, который оптимизирует трудозатраты. Сотрудники освобождаются от грязных, опасных и монотонных задач. Что позволяет им сосредоточиться на работе, требующей творческого мышления и принятия решений. Благодаря простоте настройки и интуитивно понятному интерфейсу роботы могут быть быстро перенастроены для выполнения различных задач. Что особенно важно в условиях современной экономики, требующей гибкости производства. Роботы Reacher с различной грузоподъёмностью от семи до тридцати килограммов подходят для широкого спектра задач. От деликатного обращения с хрупкими предметами до перемещения тяжёлых грузов.

В будущем можно ожидать дальнейшего развития сенсорных систем роботов, позволяющих им ещё лучше воспринимать окружающую среду, взаимодействовать с ней. И самостоятельно адаптироваться к новым задачам без необходимости ручной настройки.

Платформа промышленного искусственного интеллекта

Более ста триллионов долларов стоит стареющая инфраструктура по всему миру. И этот колоссальный объект находится под всё возрастающим давлением. Нарушения цепочек поставок, острая нехватка квалифицированной рабочей силы и постоянно эволюционирующие угрозы безопасности. Всё это создаёт огромные риски для глобальной экономики.

Компания Avathon разработала революционную платформу промышленного искусственного интеллекта. Платформа объединяет разрозненные наборы данных и накладывает на них контекстуальную информацию. Создавая полный обзор операций. Ключевыми компонентами технологии являются цифровые двойники. Это виртуальные копии физических активов, которые позволяют мониторить, симулировать и оптимизировать работу оборудования в режиме реального времени. Предварительно обученные модели искусственного интеллекта охватывают предиктивное обслуживание, обнаружение аномалий и оптимизацию процессов.

По данным международных исследований, незапланированные простои критически важного оборудования обходятся предприятиям в миллиарды долларов ежегодно. А большинство компаний используют лишь малую часть данных, которые они собирают, упуская огромные возможности для оптимизации. При этом традиционные методы обслуживания и управления активами оказываются неэффективными в условиях растущей сложности промышленных систем.

Платформа Avathon позволяет максимизировать время безотказной работы капиталоёмких активов. Что критически важно для предприятий с дорогостоящим оборудованием. Для производственных компаний платформа обеспечивает эффективное наращивание мощностей. Оптимизируя процессы и повышая производительность. Особое внимание уделяется безопасности работников в промышленных условиях. Предиктивные модели заранее выявляют потенциально опасные ситуации. Возможность развертывания приложений в масштабе, на различных устройствах, локально или в облаке, с минимальной конфигурацией, делает решение гибким и адаптивным к различным сценариям использования. В конечном итоге, платформа Avathon помогает компаниям не только решать текущие задачи, но и подготовиться к будущему автономного производства и умных городов.

В перспективе можно ожидать ещё более глубокой интеграции различных компонентов платформы. Когда цифровые двойники, предиктивные модели и системы принятия решений будут функционировать как единый организм. По мере того как искусственный интеллект становится всё более совершенным, можно также ожидать появления систем, способных не только прогнозировать и предотвращать проблемы. Но и самостоятельно оптимизировать процессы, находя решения, недоступные даже опытным инженерам.

Технологическая оснастка в производстве

Сейчас создание металлических деталей для самолётов, автомобилей или спутников занимает месяцы. Из-за необходимости изготовления дорогостоящей оснастки и штампов. Технологическая оснастка в производстве — это совокупность различных инструментов и приспособлений. Необходимых для установки, перемещения, обработки, измерения, упаковки при производстве изделий. Она включает в себя разнообразные элементы. Пресс-формы, приспособления для сварки, для обработки на станках и многое другое.

Компания Machina Labs разработала революционное решение. Платформу RoboCraftsman, которая объединяет достижения робототехники и искусственного интеллекта для создания производства нового поколения. В основе технологии лежит процесс RoboForming. Это использование промышленных роботов с семью степенями свободы для постепенного формования листового металла в сложные детали. Без традиционных штампов и пресс-форм. Система использует искусственный интеллект и машинное обучение для управления процессом формования в режиме реального времени. Адаптируясь к особенностям материала и геометрии детали. Роботы работают как настоящие мастера-ремесленники, но с точностью и повторяемостью современного производства.

По данным отраслевых исследований, до семидесяти процентов времени при традиционном производстве тратится не на сам процесс изготовления. А на подготовку инструментов и оснастки. Для многих компаний стоимость штампов может достигать сотен тысяч долларов, что делает мелкосерийное производство экономически нецелесообразным. При этом внесение даже небольших изменений в конструкцию детали часто требует полной переделки оснастки. Что критически замедляет процесс разработки и тестирования новых изделий. И такие задержки могут стоить компаниям миллионы долларов упущенной выгоды. Традиционные методы обработки листового металла, по сути, не менялись десятилетиями. Ограничивая возможности инженеров и дизайнеров устаревшими технологическими процессами.

Платформа RoboCraftsman способна мгновенно менять инструменты и датчики для выполнения различных операций. Включая формование, сканирование, обрезку и сверление широкого спектра материалов. Важной особенностью технологии является полное документирование процесса производства каждой детали. Все данные сохраняются в виде цифрового двойника, содержащего полную историю изготовления.

Machina Labs объединяет экспертов в области технологий, материалов и производства из ведущих компаний. Включая SpaceX, Relativity Space, Novelis, Carbon и Stratasys. Благодаря возможности перейти от проектирования к готовой детали за дни, а не месяцы, производители могут быстрее итерировать свои дизайны, проводить испытания и внедрять инновации. Технология безштамповой обработки делает экономически выгодным производство деталей малыми сериями. Которые ранее были нерентабельными при традиционной штамповке. Для производителей композитных материалов RoboForming значительно сокращает время подготовки производства, уменьшает длительность цикла и снижает отходы материалов. Совместимость с высокотемпературными металлами с низким коэффициентом теплового расширения, такими как инвар, позволяет быстро изготавливать крупные, прецизионные аэрокосмические поверхности. Machina Labs предлагает два способа доступа к своим производственным платформам. Можно арендовать производственное время на их внутренних ячейках RoboCraftsman или приобрести платформу по долгосрочному соглашению.

Вероятно, скоро мы увидим более тесную интеграцию с системами проектирования. Когда изменения в дизайне будут автоматически транслироваться в изменения производственного процесса. Интересным направлением может стать разработка более компактных и мобильных систем RoboCraftsman. Которые можно было бы развернуть непосредственно на месте использования продукции, например, в космических миссиях.

Что вы думаете о будущем гибкого производства на базе робототехники и искусственного интеллекта? А я вот думаю, готовы ли вообще предприятия к внедрению технологий безштамповой обработки металла.

Решение проблем пищевой промышленности

В пищевой индустрии компании сталкиваются с беспрецедентным кризисом рабочей силы. По последним данным, только в США существует более одного миллиона ста тысяч незаполненных вакансий в сфере приготовления пищи. А к две тысячи тридцатому году это число может достигнуть трёх миллионов.

Компания Chef разработала революционную систему роботизированной автоматизации. Использующую передовые достижения искусственного интеллекта для решения проблем пищевой промышленности. В сердце технологии лежит операционная система ChefOS. Это самая интеллектуальная в мире модель манипуляций с пищевыми продуктами. Эта система делает для физического мира то, что ChatGPT сделал для языка. Если GPT предсказывает следующее слово в последовательности, то обобщённая модель манипуляций с пищей знает, какое действие робота должно следовать дальше в реальном мире.

Роботы Chef используют компьютерное зрение и глубокое обучение для динамической работы с продуктами. Учитывая конкретные свойства ингредиентов, топографию лотка, особенности приготовления пищи в конкретный день. Система способна отслеживать лотки, движущиеся по конвейеру, и точно помещать продукты в нужные отсеки. Важная особенность технологии — постоянное обучение. Чем больше операций выполняют роботы, тем лучше становится система. Роботы Chef уже выполнили сотни тысяч операций с различными ингредиентами в реальных производственных условиях. И каждая из этих операций обогащает обучающие данные, делая систему ещё более надёжной и гибкой.

Компания работает по модели “Робототехника как услуга”. Что значительно снижает входной барьер для внедрения автоматизации. Конкурентное преимущество компании основано на огромном массиве данных, собранных из реального производства. Что позволяет их моделям искусственного интеллекта превосходно справляться с высокой вариативностью пищевых продуктов.

Внедрение решений Chef приносит пищевым компаниям многочисленные преимущества, начиная с экономии затрат уже в первый год использования. Система значительно повышает производственные объёмы, увеличивает выход продукции и снижает количество отходов. Благодаря возможности работы с разнообразными ингредиентами, порционными размерами и контейнерами, роботы Chef обеспечивают высокую согласованность. И выход продукции даже на производствах с большим ассортиментом. Компактные размеры системы, сопоставимые с рабочим местом человека, позволяют интегрировать роботов без сложной перестройки производственных линий. Достаточно подключить их к электричеству, сжатому воздуху и Wi-Fi. Роботы спроектированы для безопасной работы рядом с людьми в соответствии со стандартами. Что позволяет частично автоматизировать линию, где люди и роботы работают бок о бок. Система отличается простотой использования — линейный менеджер может настроить её за несколько минут, а смена продукта занимает всего пять минут.

Повышение безопасности персонала в промышленных условиях

Представьте рабочего, который взбирается на электрический столб в плохо освещённой местности. Или шахтёра, спускающегося глубоко под землю, где связь практически отсутствует. Ежедневно миллионы людей рискуют жизнью, выполняя опасную работу в промышленности, строительстве, добыче полезных ископаемых и логистике.

Компания Proxgy разработала уникальную линейку носимых устройств на базе интернета вещей. Для повышения безопасности и эффективности работы персонала в промышленных условиях. Их флагманский продукт — SmartHat. Это не просто защитная каска, а полноценная умная экосистема, которая объединяет множество функций в одном устройстве. Каска оснащена двойной камерой с инфракрасным датчиком для съёмки при слабом освещении. И задней камерой с углом обзора сто шестьдесят градусов, что обеспечивает полный визуальный контроль рабочей среды. Встроенная рация избавляет от необходимости носить дополнительное громоздкое устройство. А кнопка экстренного вызова SOS мгновенно отправляет сигнал в штаб-квартиру при возникновении опасной ситуации. Особое внимание уделено безопасности самого устройства. Запатентованная технология предотвращения взрыва батареи гарантирует, что каска не станет источником дополнительной опасности. SmartHat также оснащена целым комплексом датчиков для мониторинга человеческого состояния. Обнаружение падения, контроль ношения каски. Отслеживания опасностей, таких как обнаружение утечки газа или геозонирование и мониторинга окружающей среды на температуру, влажность и уровень шума.

По данным Международной организации труда, ежегодно происходит более двух миллионов несчастных случаев со смертельным исходом на рабочих местах. А экономические потери от производственных травм и заболеваний достигают четырёх процентов мирового ВВП. Особенно уязвимы работники, выполняющие задания в одиночку, когда никто не может оказать немедленную помощь в случае чрезвычайной ситуации. При этом, несмотря на цифровизацию многих аспектов производства, инструменты для защиты и мониторинга состояния самих рабочих остаются удивительно примитивными и неэффективными.

Внедрение продуктов Proxgy приносит значительные преимущества как для работников, так и для организаций. Для отдельных сотрудников это прежде всего повышение личной безопасности. Устройства способны обнаруживать опасные ситуации, отслеживать жизненно важные показатели и обеспечивать немедленную связь в чрезвычайных ситуациях. Встроенные светодиоды существенно улучшают видимость в плохо освещённых местах. А функция мониторинга местоположения особенно ценна для работников, выполняющих задания в одиночку. Для компаний продукты Proxgy предоставляют возможность удалённого мониторинга и инспекций через камеры устройств. Что экономит время и ресурсы, особенно в ситуациях, когда физическое присутствие затруднено или опасно. Возможность отслеживания состояния работников позволяет предотвращать риски, связанные со здоровьем. А прочность и надёжность устройств обеспечивают их успешное функционирование. Даже при выполнении сложных задач, таких как подъём на столбы или работа с тяжёлыми инструментами.

В перспективе можно ожидать ещё более тесной интеграции искусственного интеллекта для прогнозирования потенциально опасных ситуаций до их возникновения. На основе исторических данных и паттернов. Интересным направлением может стать создание экосистемы взаимодействующих устройств, где умные каски, перчатки, обувь и другие элементы защитной экипировки будут обмениваться данными. Создавая полную картину состояния работника и окружающей среды.

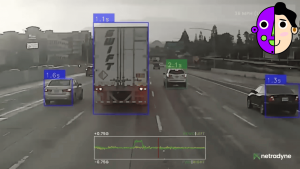

Анализ ста процентов времени вождения

По данным отраслевых исследований, около девяноста процентов дорожно-транспортных происшествий с участием коммерческого транспорта происходят из-за человеческого фактора. При этом каждое такое происшествие обходится компаниям в среднем в пятьдесят тысяч долларов прямых расходов. Не считая косвенных убытков от простоя техники и ущерба репутации.

Компания Netradyne разработала революционную систему Driver•i. Которая использует передовые технологии компьютерного зрения и граничных вычислений для анализа каждой минуты вождения. В отличие от традиционных регистраторов, которые активируются только при критических событиях, Driver•i анализирует сто процентов времени вождения. Что позволяет не только выявлять рискованное поведение, но и отмечать положительные действия водителей.

Текучесть кадров среди профессиональных водителей очень велика. А каждый потерянный водитель — это дополнительные расходы на поиск и обучение нового сотрудника. Традиционные системы мониторинга, основанные на регистрации только критических инцидентов, создают негативное отношение к контролю со стороны водителей. Которые воспринимают камеры как инструмент наказания, а не помощи. При этом большинство предприятий вынуждены использовать разрозненные решения для обеспечения безопасности, соблюдения нормативных требований и управления автопарком. Что приводит к неэффективности и потере ценных данных.

Сердцем системы Driver•i является искусственный интеллект. Который распознаёт объекты и применяет алгоритмы машинного обучения для определения причинно-следственных связей событий, используя видеозапись в качестве доказательства. Уникальная система оценки GreenZone Score, основанная на принципах позитивного подкрепления и коучинга, помогает автопаркам снижать рискованное поведение за рулём. И повышать безопасность водителей. Driver•i предоставляет предупреждения в режиме реального времени непосредственно в кабине. Обеспечивая круговой обзор в триста шестьдесят градусов, что значительно снижает количество столкновений. И повышает процент оправданий водителей в спорных ситуациях. Новейшая версия системы Driver•i One, объединяет возможности видеомониторинга с приложениями для соблюдения нормативных требований.

Внедрение системы Driver•i приносит значительные преимущества как для самих водителей, так и для компаний. Водители получают конструктивную обратную связь, которая стимулирует положительное поведение. И помогает улучшать показатели в системе оценки GreenZone Score. Важно, что система воспринимается водителями не как инструмент слежки, а как помощник. О чём свидетельствуют многочисленные отзывы. Как отметил Деннис Дэвис, директор по безопасности в компании Prime: “Мы наблюдали, как некоторые водители, которые изначально критически относились к решению и даже угрожали уйти из компании, полностью изменили своё мнение”. Для компаний система обеспечивает значительное снижение количества аварий, что подтверждает Джон Эллиот, генеральный директор Load One Transportation & Logistics. “Нет сомнений, что мы можем посмотреть на показатели аварийности до установки камер и после, и увидеть прямую корреляцию в снижении количества аварий и инцидентов. Мы начали видеть кардинальные изменения в цифрах уже через несколько месяцев”. Кроме того, Driver•i One упрощает соблюдение нормативных требований по учёту рабочего времени водителей, отчётам о проверке транспортных средств и Международному соглашению о налоге на топливо. Избавляя от необходимости использования отдельных устройств электронного ведения журналов.

Автоматизация логистических операций

По данным отраслевых исследований, до семидесяти процентов операционных затрат логистических компаний приходится на ручной труд, связанный с манипуляциями товарами. При этом отрасль сталкивается с хронической нехваткой кадров. Только в США дефицит складских работников превышает полмиллиона человек, а в пиковые сезоны эта цифра возрастает вдвое.

Компания Dexterity разработала свой подход к автоматизации логистических операций, основанный на концепции “физического искусственного интеллекта”. Технологии, которая наделяет роботов человекоподобной ловкостью и адаптивностью. В основе решения Dexterity лежат промышленные механизмы, которые компания называет “супергуманоидами”. Это роботы, способные двигаться быстрее, дотягиваться дальше, поднимать тяжелее и работать бесконечно дольше, чем люди. Эти механизмы впечатляют своими характеристиками. Грузоподъёмность до шестидесяти килограммов, размах манипуляторов более пяти метров. Работоспособность при температурах от нуля до пятидесяти градусов Цельсия, на высоте до полутора километров и при влажности до девяноста процентов.

Текучесть персонала на складах достигает ста двадцати процентов в год, что означает полное обновление штата и дополнительные затраты на найм и обучение. Традиционные решения автоматизации, такие как конвейерные системы или жёсткие роботы-манипуляторы, не способны справиться с разнообразием форм, размеров и типов упаковки современных товаров. Эти системы обычно спроектированы для работы с предметами стандартных параметров. И требуют значительных инвестиций в инфраструктуру и перестройку существующих процессов. В результате многие логистические операции по-прежнему выполняются вручную, что ограничивает масштабирование бизнеса и увеличивает операционные расходы.

Dexterity же использует команды из сотен агентов искусственного интеллекта, коллективно обеспечивающих производственные показатели промышленного уровня. Система Arbiter строго контролирует выполнение ИИ, управляя всеми агентами. И устраняя галлюцинации искусственного интеллекта, ошибки в пограничных случаях и случайные сбои.

Автоматизируя повторяющиеся задачи, роботизированные системы Dexterity позволяют максимально раскрыть потенциал персонала. Давая возможность сотрудникам сосредоточиться на более сложной, когнитивной работе. Оператор-человек может управлять десятью или более роботами одновременно, а капитаны флотилий контролируют работу целых объектов или сетей. Dexterity обучает персонал заказчика обеим ролям, превращая обычных сотрудников в высококвалифицированных операторов роботизированных систем. Для бизнеса решения Dexterity обеспечивают трансформационную ценность, которая напрямую влияет на финансовые показатели. Компания использует передовые цифровые двойники для моделирования и оценки влияния внедрения физического искусственного интеллекта на денежный поток клиентов. Каждое решение учитывает уникальные особенности проблем заказчика. И предлагает полный набор адаптеров для настройки рабочих процессов предприятия. Особое внимание уделяется безопасности. Физический искусственный интеллект, программное обеспечение и аппаратные средства Dexterity ориентированы на человека, а безопасность стоит на первом месте в каждой производственной операции.

Несмотря на впечатляющие возможности технологий Dexterity, остаются открытые вопросы о их дальнейшем развитии и внедрении. Как будет развиваться взаимодействие между людьми-операторами и командами роботов? В перспективе можно ожидать ещё большей автономности роботизированных систем. Когда физический искусственный интеллект сможет не только выполнять заданные операции, но и самостоятельно оптимизировать процессы. И адаптироваться к новым задачам без перепрограммирования.

Итоги

Искусственный интеллект в промышленности создает фундамент для четвертой промышленной революции. Кардинально меняя производственные процессы от проектирования до доставки конечного продукта.

Для работников это означает смещение от физического труда к управлению интеллектуальными системами. А для потребителей – более качественную и доступную продукцию. Со временем мы увидим полностью автономные заводы, где искусственный интеллект будет координировать весь производственный цикл.